При механической обработке изделия, для достижения заданной точности размеров детали и, чтобы установить при контроле, действительно ли получен заданный размер, необходимо обеспечить при обработке изделия надлежащий класс шероховатости поверхности. Шероховатость поверхности при обработке металла деталей резанием во многом зависит от типа используемого оборудования, вида режущего инструмента, от метода и режима обработки.

Шероховатость поверхности при обработке металла деталей резанием

При производстве и изготовлении заготовок деталей, в соответствии с техническими чертежами и эскизами заказчика, применяются различные виды механической обработки металла. Исходную заготовку подвергают необходимой мехобработке: нагреву, резке, фрезерованию, сверлению, шлифовке и другим технологическим операциям. Каждый вид мехобработки изделия оставляет на ее плоскости определенный рисунок, в виде небольшой выемок, шагрени, микроскопических царапин и трещин. Все эти последствия отображаются в виде шероховатости на обрабатываемой поверхности заготовки или готового изделия.

Согласно виду технологического воздействия при производстве изделия, возникает определенный класс шероховатости плоскости. Более подробно, все виды и размеры, представлены в государственных стандартах:

- ГОСТ 2789-73 Шероховатость поверхностей. Параметры и характеристики

- ГОСТ 2.309-73 Обозначения шероховатости поверхностей

- ГОСТ 25142-82 Шероховатость поверхностей. Термины и определения

Требования стандартов распространяются на поверхности изделий, изготовленных из любых материалов и любыми методами (имеются в виду традиционные методы металлообработки), кроме ворсистых поверхностей. При этом дефекты поверхности (раковины и др.) из рассмотрения исключаются.

Данные стандарты содержит полную информацию с иллюстрациями шероховатостей. Некоторые виды технического воздействия оставляют на поверхности материала не заметные глазу изменения. Эти шероховатости изучают под микроскопом. Шероховатость поверхности деталей — совокупность неровностей поверхности с относительно малыми шагами на базовой длине.

Для измерения неровности поверхности используют несколько определяющих параметров:

параметров значений шероховатости Ra, Rz, Rmax:

- Ra — обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм

- Rmax – максимальное допустимое значение параметра по высоте

Фрезерная и токарная мехобработка металла Пермь. При обработке деталей на металлорежущих станках: токарных, фрезерных, строгальных, сверлильных — на обработанной поверхности всегда остаются неровности в виде впадин и гребешков. Эти неровности бывают при всех видах обработки, даже при самой тщательной отделке поверхностей. Высота неровностей, оставшихся после резца, зависит от способа обработки после обдирочных работ, эти неровности видны на глаз, при очень тщательной отделке поверхности (чистовая обработка, тонкое точение) их можно обнаружить лишь при рассматривании в микроскоп или измерить специальными приборами —профилометрами, профилографами и др. Высоту микронеровностей измеряют в микронах.

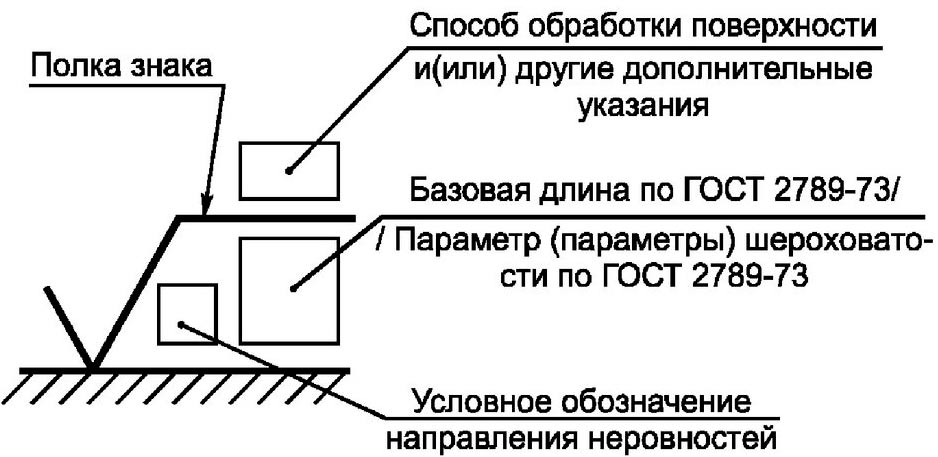

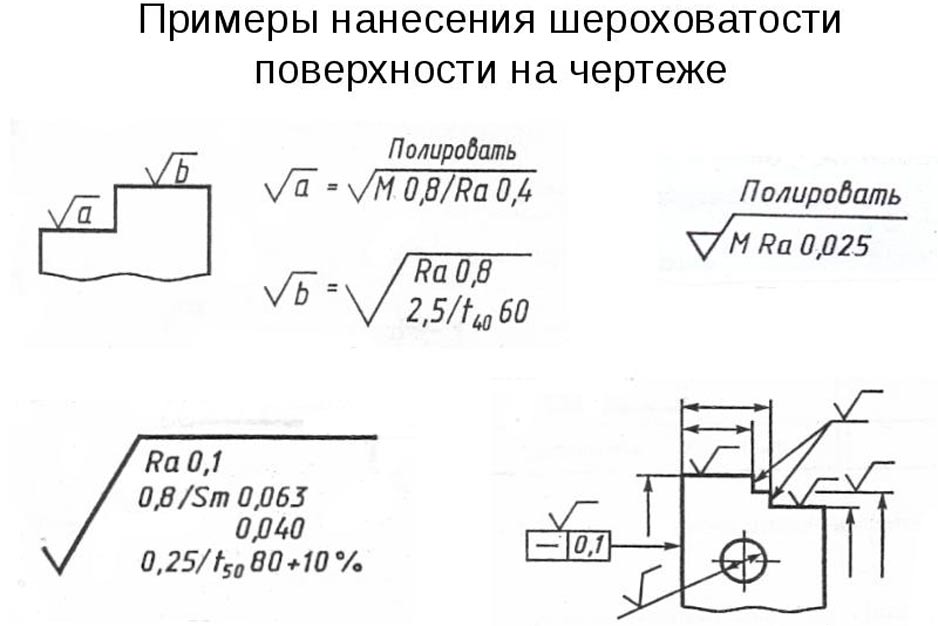

Обозначение шероховатости

Шероховатость поверхности при обработке металла. Чем меньше шероховатость обработанной поверхности детали, тем меньше она изнашивается от трения при сопряжении с поверхностью другой детали, тем лучше противостоит коррозии, т. е. разрушению под действием различных химических веществ — газов, жидкостей и др. Значительные шероховатости, остающиеся на обработанной поверхности, снижают также прочность деталей машин, в особенности при переменных нагрузках. Из этого следует, что шероховатость обработанной поверхности, при мехобработке на токарном или фрезерном станке, существенно влияет на эксплуатационные характеристики детали.

|

Элементы деталей |

Ra |

|

|

Pезьбы наpужные |

pядовые |

6.3…1.6 |

|

Pезьбы внутpенние |

pядовые |

6.3…3.2 |

|

Pезьбы ходовые |

винт |

0.8 1.6…0.8 |

|

Уплотняющие повеpхности ниппелей. штуцеpов |

— |

0.8…0.2 |

|

Пpямозубые колеса |

pабочие повеpхности зубьев |

1.6…0.8 |

|

Стыки под пpокладки |

из мягких матеpиалов |

0.2…0.1 |

|

Пpивалочные плоскости |

— |

3.2…0.8 |

|

Отвеpстия под кpепежные детали |

— |

6.3…3.2 |

|

Опоpные повеpхности под головки болтов. винтов. под гайки |

— |

6.3…1.6 |

|

Центpиpующие буpтики (фланцев. кpышек) |

отвеpстия |

3.2…1.6 |

|

Тоpцы пpужин сжатия |

— |

3.2…1.6 |

|

Поpшни (pабочие повеpхности) |

из чугуна и стали |

0.2…0.1 |

|

Поpшневые пальцы |

— |

0.2…0.05 |

|

Клапаны с коническими повеpхностями |

pабочая повеpхность клапана |

0.1…0.025 |

|

Конические пpобковые кpаны (pабочая повеpхность) |

пpобка |

0.8…0.05 |

|

Свободные повеpхности |

тоpцы. фаски. нетpущиеся повеpхности валов. пpоточки. неpабочие повеpхности зубчатых колес и дp. |

6.3…3.2 |

|

Шестигpанники |

и дpугие элементы с плоскими гpанями |

12.5…3.2 |

|

Шпоночно-пазовые соединения (pабочие гpани) |

пазы |

3.2…0.8 |

|

Шлицевые соединения. центpиpование |

по наpужному диаметpу: |

0.8…0.2 |

|

Hапpавляющие пpизматические повеpхности |

охватывающие |

0.4…0.1 |

|

Стыки геpметичные |

металл по металлу с пpитиpкой |

0.1…0.05 |

Шероховатость поверхности при обработке металла. ТОС-Сервис, изготовит детали по чертежам, эскизам или образцам Заказчика в Перми и Пермском крае, на токарных и фрезерных станках, с заданной точностью и необходимой шероховатостью, с полным соблюдением геометрии. Фрезерная обработка Пермь. В зависимости от вида мехобработки используемого для получения той или иной поверхности детали возможные значения параметров шероховатости приведены в таблице.

|

Операция |

Квалитет точности |

Шероховатость Ra. мкм |

|

Точение наружное и растачивание: предварительное |

12 и грубее |

12.5 |

|

чистовое |

10 и грубее |

3.2—1.6 |

|

тонкое на станках класса П |

5—6 |

0.8-0.4 |

|

Фрезерование: предварительное |

12 и грубее |

6.3 |

|

чистовое |

8 |

3.2—1.6 |

|

тонкое |

6 |

0.8—0.4 |

|

Сверление |

11—12 |

6.3—3.2 |

|

Зенкерование |

10 и грубее |

3.2—1.6 |

|

Развертывание: предварительное |

8 и грубее |

1.6—0.8 |

|

чистовое |

7 |

0.8—0.4 |

|

Протягивание отверстия |

8—7 |

0.8—0.4 |

|

Шлифование наружное и внутреннее: чистовое |

7 |

0.4—0.2 |

|

тонкое на станках класса П |

5—6 |

0.1—0.05 |

|

Притирка |

5 и точнее |

0.1—0.25 |

|

Доводка |

4 и точнее |

0.05 и менее |

|

Хонингование |

5 и грубее |

0.05—0.025 |

|

Суперфиниш |

Точность заготовки |

0.05 и менее |

Классы (уровни, степени) точности в ЕСДП названы квалитетами, что отличает их от классов точности в системе ОСТ. Квалитет – степень допустимых отклонений в исполнении деталей, инструмента. В переводе с латинского слово «квалитет» означает качество, которое предполагает минимум погрешности при соблюдении размеров. В машиностроении существуют двадцать квалитетов точности. Каждый уровень норматива предполагает определенный набор допусков. Систему квалитетов применяют при заданном уровне точности и сложной конфигурации деталей, уникальном назначении изделий из металла, других материалов. Специалисты по изготовлению деталей, режущего инструмента, других приспособлений и запчастей, комплектующих для машин, механизмов, оборудования выделяют следующие области применения:

- 01, 0 и 1 — первые три уровня точности изготовления необходимы при выпуске элементов с концевыми плосконаправленными мерами длины;

- 2, 3 и 4 — позиции второго, третьего, четвертого квалитета соответствуют допускам, которые возможны при работе с высокоточными приборами – пробками-калибрами, скобами-калибрами;

- 5 и 6 — пятый и шестой нормативы точности применимы в соединениях деталей, где необходимо совпадение размеров сторон;

- 7 и 8 — седьмой и восьмой допуски используют в станкостроении и машиностроении для получения отверстий высокой точности;

- 9 и 10 — девятый и десятый квалитеты стандартизируют изделия импортного производства;

- 11 и 12 — одиннадцатый и двенадцатый классы точности применимы к деталям, которые изготавливают способом литья или штамповки;

- 13 и 14 — тринадцатый и четырнадцатый квалитеты допуска указывают для запчастей, которые отливают методом литья в земляные формы;

- 15, 16, 17 и 18 — от пятнадцатого до восемнадцатого квалитета рассчитаны погрешности исполнения деталей, присоединение которых подразумевает использование переходников на другие размеры и точность литья.

Таким образом квалитет в системе допусков определяет то минимальное значение точности, которого будет вполне достаточно для надёжного функционирования предмета. Стандартом установлено 20 квалитетов – 01, 0, 1, 2…18. С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Квалитеты от 01 до 5 предназначены преимущественно для калибров. Для посадок предусмотрены квалитеты с 5-го по 12-й. 01 —самый высокий и 17 — самый низкий квалитет. Точность убывает от квалитета 01 к квалитету 17.